Grundsätzliche Regeln, Tipps und Tricks

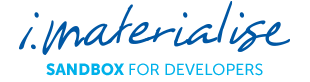

Wandstärke

Beim 3D-Drucken bezeichnet die Wandstärke die Distanz zwischen den parallelen Außenflächen einer Wand eines Modells. Unterschiedliche Wandstärken können entweder für eine stabile, feste Oberfläche oder für eine flexible und dehnbare Oberfläche sorgen. Eine dünne Wandstärke ist beispielsweise für eine Spirale mit federnden Eigenschaften ideal. So wird Ihr Design leicht und flexibel. Der gegensätzliche Effekt kann mit einer dickeren Wandstärke erreicht werden. Dies wäre beispielsweise ideal für eine stabile spiralähnliche Vase.

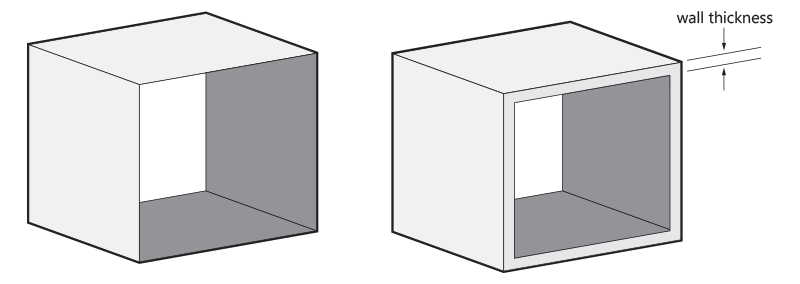

Designen Sie ein hohles Modell

Wenn möglich, sollten Sie versuchen ihr Modell mit einem Hohlraum zu designen. Dies verhindert Verformung und Verfärbung während des Druckprozesses. Sie können Ihr Modell so designen, dass das verbleibende Polyamidpulver in dem Modell eingeschlossen bleibt oder ein Loch (2 sind besser) günstig in Ihrem Modell platzieren, über das das Pulver nach dem Druckprozess entfernt werden kann.

Bitte beachten Sie, dass unser Produktionsteam Modelle mit einer Wandstärke von mehr als 20 mm standardmäßig aushöhlt, um Verformungen und Verfärbungen zu vermeiden. Das Pulver bleibt im Inneren eingeschlossen.

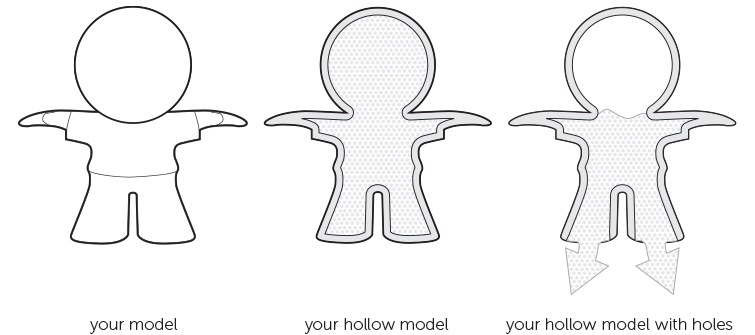

Große ebene Flächen können Verzug verursachen

Eine große ebene Fläche in der Größe einer Din A4 Seite in Ihrem Modell ist keine gute Idee. In den meisten Fällen wird sich Ihr Modell verformen. Dieses Prozess wird Verzug genannt. Auch Verstärkungslamellen unter der Oberfläche werden das Problem meist nicht lösen. Die Verformungsgefahr wird dadurch eher erhöht. Große ebene Fläche sollten schlichtweg vermieden werden.

Der richtige Abstand zwischen (beweglichen) Teilen

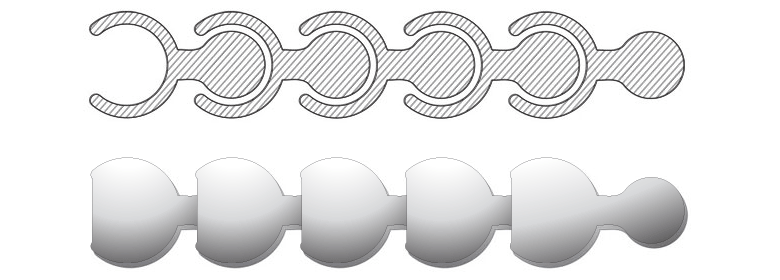

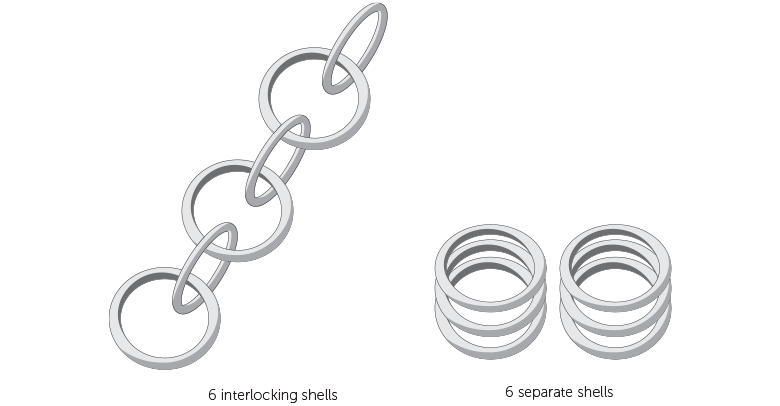

Möchten Sie beispielsweise eine Perlen- oder Gliederkette designen, ist der Abstand zwischen den Oberflächen von entscheidender Bedeutung. Dieser Abstand bestimmt die Flexibilität und Biegefähigkeit Ihres Designs. Wir empfehlen einen minimalen Abstand von 0,4 mm zwischen den Oberflächen. Je mehr Platz Sie aufbringen können desto besser.

Wird Ihr Design komplexer, wird es schwieriger das Pulver aus den Zwischenräumen zu entfernen. Versuchen Sie sich vorzustellen wie sich das Pulver in den Zwischenräumen Ihres 3D-gedruckten Designs bewegen kann.

Wenn sie etwa eine Gliederkette designen möchten, stellen Sie sicher dass der Abstand zwischen den einzelnen Ringen in Ihrem 3D-Modell groß genug ist. So kann das Pulver bei der Entnahme aus dem 3D-Drucker problemlos zwischen den Ringen herausfließen.

Zwischen den Ringen sollte immer ein Abstand von mindestens 0,4 mm eingehalten werden, gerne auch mehr. Der von Ihnen festgelegete Abstand zwischen den Ringen wird nur durch die Größe der Ringe bestimmt. Bei großen Ringen können Sie einen großen Abstand wählen, um möglichst viele auf begrenztem Raum drucken zu können. Bei kleinen Ringen müssen Sie den Raum kleiner halten, um einen ausreichenden Abstand zu den gegenüberliegenden horizontalen oder vertikalen Ringen innerhalb eines Kettenglieds sicherzustellen.

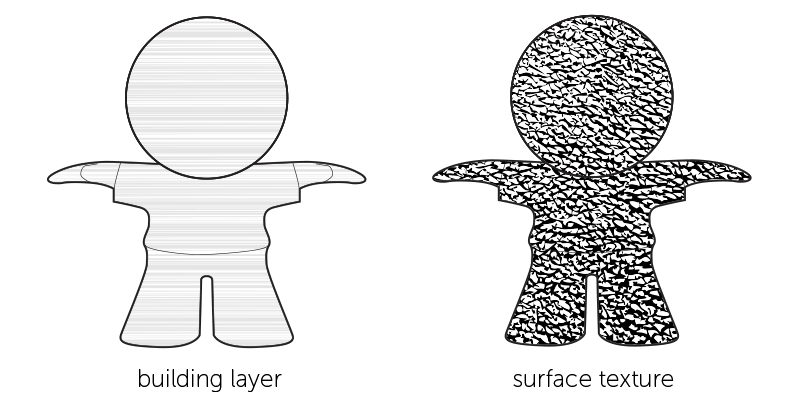

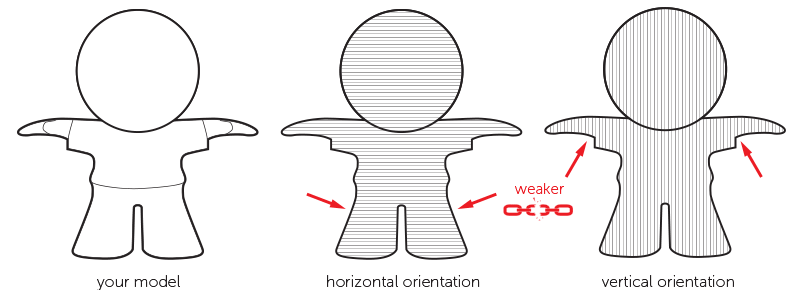

Oberflächenstrukturen verwenden um Druckschichten zu verstecken

Durch den verwendeten Druckprozess sind die einzelnen Druckschichten, aus denen das Modell aufgebaut wird, häufig an der Oberfläche des Designs sichtbar. Um diese sichtbaren Druckschichten zu entfernen, werden Modelle häufig poliert. Sie können Ihr Modell allerdings auch mit einer unebenen Oberflächenstruktur versehen, um die Druckschichten zu verstecken.

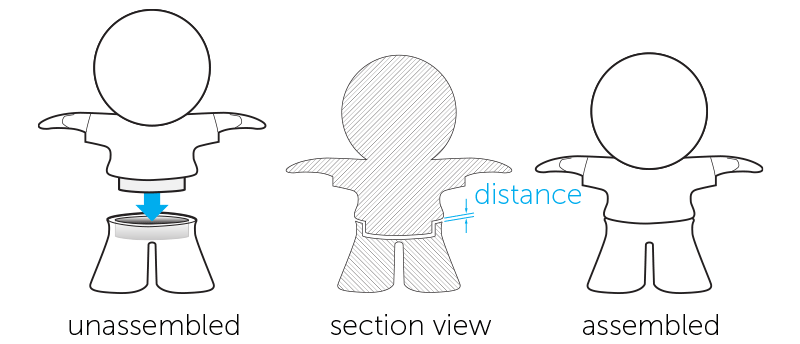

Zusammenfügen von Modellen

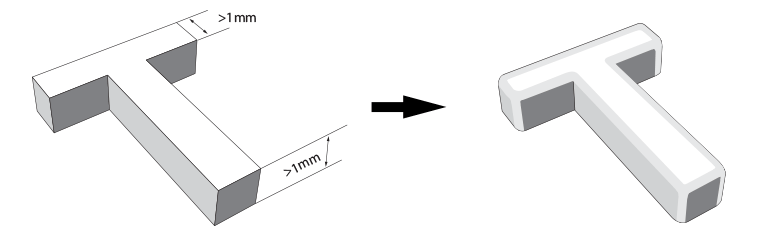

Beim Designen von Modellen die nach dem Drucken zusammengefügt werden müssen, ist es wichtig genügend Abstand zwischen den zusammenzufügenden Einzelteilen zu schaffen. Eine perfekte Passform in Ihrer 3D-Software hat nicht zwingend eine perfekte Passform nach dem Druckvorgang zur Folge, da die Software die Reibung zwischen den Einzelteilen ignoriert. Lassen Sie zwischen den Teilen daher immer einen Abstand von mindestens 0,6 mm.

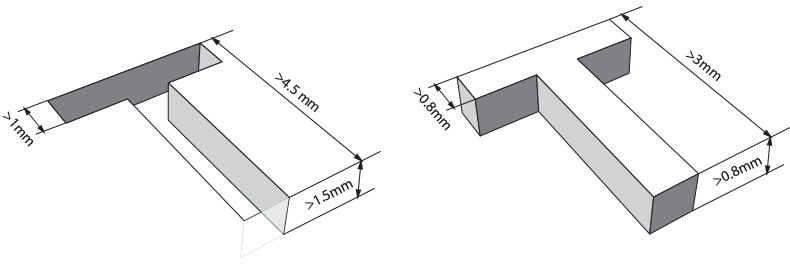

Eingravierte oder aufgeprägte Details

Grundsätzliche Regeln, Tipps und Tricks für leicht glänzende Modelle

Bei der Satin-Veredelung wird die Oberfläche Ihres Modells durch Sandstrahlen so behandelt, dass sie eine einheitliche Farbe und ein leicht glänzendes Aussehen erhält.

Satin-Veredelung auf der Innenseite

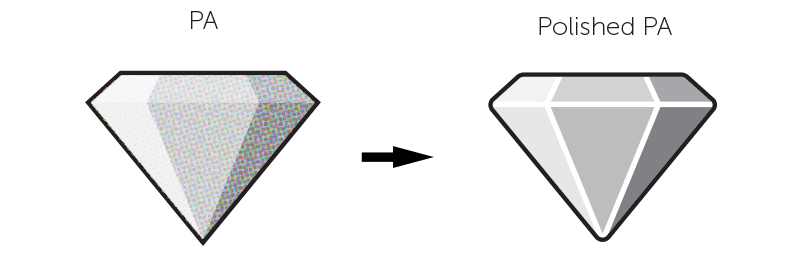

Grundregeln, Tipps und Tricks für polierte Modelle

Bei dem verwendeten Polierprozess handelt es sich um ein besonderes, mechanisches Veredelungsverfahren für Polyamid. Ihr Modell wird in eine Trommel mit kleinen steinähnlichen Schleifkörpern gegeben, die das Modell unter Einfluss von Vibration glätten.

Nur die Starken überleben

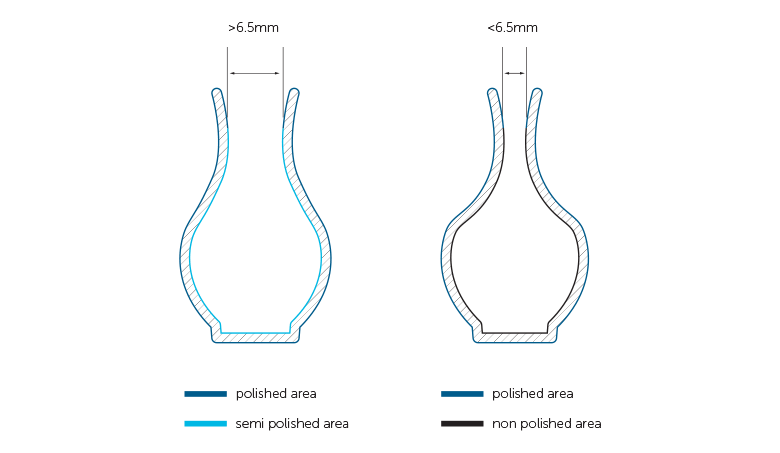

Polieren von Innenräumen

Abgerundete Ecken

Weist Ihr Modell scharfe Kanten auf, werden diese durch das Polieren abgerundet. Bereits abgerundete Ecken und ebene Übergänge zwischen Oberflächen werden stärker poliert als scharfe Kanten. Beim Polieren wird 0,1 mm Material von Ihrem Modell abgetragen, fügen Sie also zusätzliche Wandstärke hinzu, um Probleme zu vermeiden.

Eingravierte oder aufgeprägte Details

Grundregeln, Tipps und Tricks für wasserdichte Modelle

Für die Abdichtung Ihres Designs verarbeiten wir Ihr Polyamidbauteil mit einer wässrigen Lösung, um die kleinen Poren auf der Oberfläche zu füllen und die äußere Oberfläche oder die Haut zu schließen. Je nach Ausführung des Designs wird dieser Prozess manuell durchgeführt oder durch Eintauchen des Teils.

Zugänglichkeit

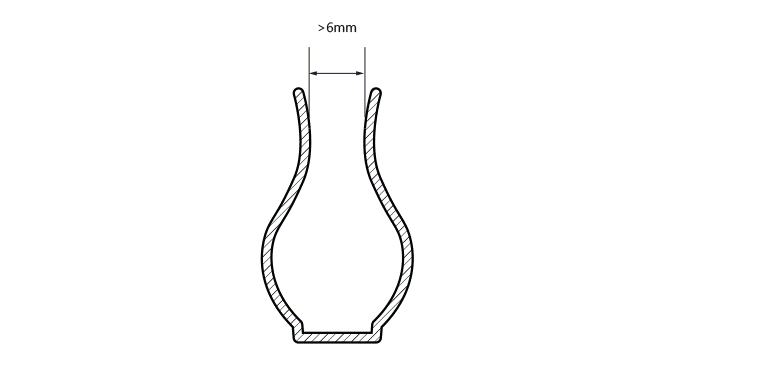

Aufgrund des oben beschriebenen Verfahrens werden die Oberflächen, auf die nicht leicht zugegriffen werden kann, höchstwahrscheinlich weniger behandelt, was zu einer geringeren Abdichtung führt. Für interne Kanäle müssen Sie sicherstellen, dass der Durchmesser über 6mm liegt, da sonst die Kanäle mit dem Dichtmittel blockiert werden könnten.

Haftungsausschluss

Bitte beachten Sie, dass das Dichtmittel die Wasserdichtigkeit Ihres Designs verbessert, aber kein Garant für ein volles wasserdichtes Produkt ist. Dies ist von vielen Konditionen abhängig ist, wie z. B. von der Komplexität Ihres Designs, der Temperatur der Umgebung, des Druck, der Flüssigkeit usw. Wir empfehlen diese Nachbarbeitung für den dekorativen Gebrauch und weisen darauf hin, dass Sie Ihr Produkt zuerst zu testen, bevor Sie es verwenden.

Grundregeln, Tipps und Tricks für gruppierte Modelle

Es ist möglich mehrere "Shells", also abgeschlossene, begrenzte Elemente, in einer 3D-Datei unterzubringen. Wenn die einzelnen Shells ineinandergreifen, wie etwa bei einer Gliederkette, folgen Sie den Regeln im Abschnitt "Der richtige Abstand zwischen (beweglichen) Teilen". Wenn die Elemente Ihres Design nicht ineinander greifen oder nicht verbunden sind, ergeben sich zusätzliche Designregeln und zu beachtende Aspekte, die im Folgenden nachzulesen sind.

Verschollene Teile

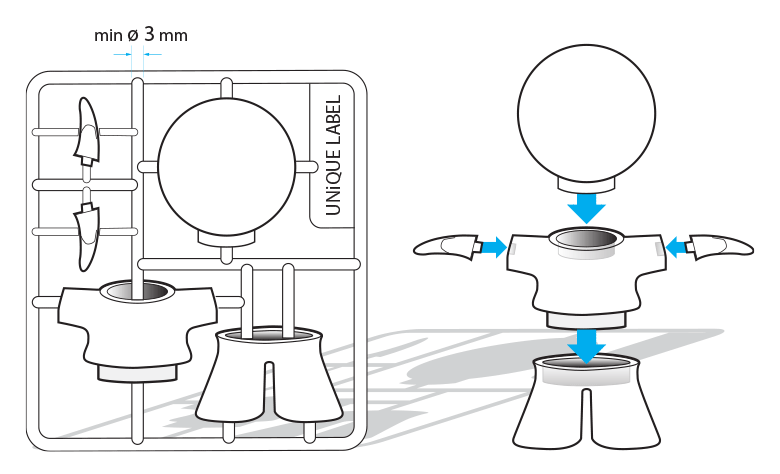

Teile verbinden

Eine Möglichkeit sicherzustellen, dass alle Elemente in Ihrem Design beieinander bleiben und als ein Bauteil verarbeitet werden können, ist, die verschiedenen Elemente durch Stützstreben miteinander zu verbinden. Dabei ist zu beachten, dass die Elemente gut miteinander verbunden sind und die Verbindungsstreben stabil genug sind. Verwenden Sie daher für die Verbindungsstreben eine minimale Wandstärke von 3 mm.

Je schwerer/sperriger Ihre einzelnen Elemente sind, desto stabiler und dicker sollten die Verbindungsstreben dimensioniert werden. Ist die Verbindung zwischen den Elementen zu schwach, besteht die Gefahr, dass Sie verloren gehen. Sie können besonders schwere Elemente vermeiden, indem Sie sie aushöhlen. Vergessen Sie dabei nur nicht große Öffnungen in ihrem Modell zu platzieren, durch die das Pulver entfernt werden kann. Die Wandstärke der hohlen Elemente sollte weniger als 5 mm betragen.

Es ist außerdem ratsam, jedes Element mit 4 festen Verbindungen zu versehen. Je größer die Elemente sind, desto schwieriger wird es sie vernünftig zu verbinden. Daher sollten die Summe der einzelnen Abmessungen der imaginären Volumenbox (X + Y + Z), die Ihr Modell umschließt, nicht größer sein als 350 mm.

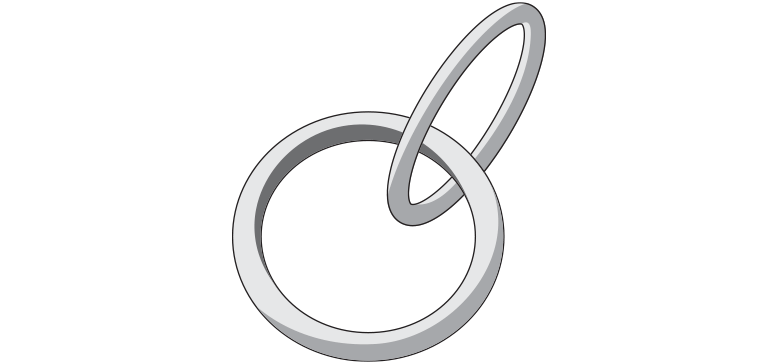

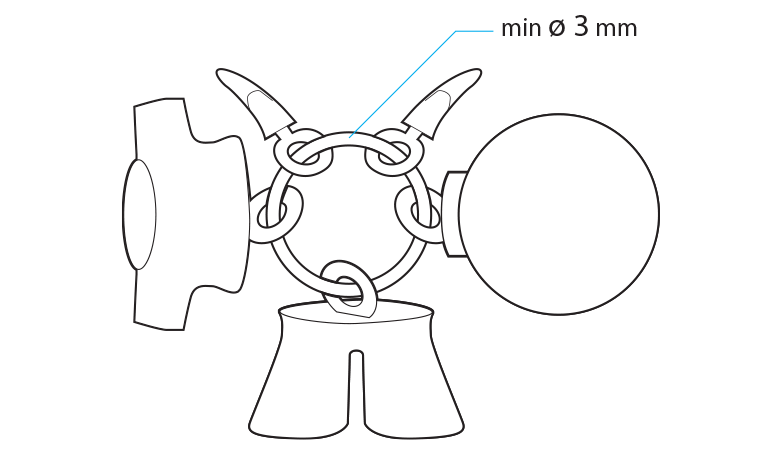

Teile mit einem Ring kombinieren

Wenn die Elemente ihrer Modelle Löcher aufweisen, können sie möglicherweise mit einem Ring verbunden werden. Durch die Verbindung mit einem Ring können wir die einzelnen Elemente als ein einziges Bauteil verarbeiten. Wenn Ihre Modelle mit dieser Methode verbunden werden, können die einzelnen Elemente allerdings nicht mehr individuell ausgerichtet und platziert werden. Um Probleme während des Druckvorgangs zu vermeiden, sollte zwischen den Elementen ein Abstand von mindestens 1 mm eingehalten werden. Die minimale Wandstärke des Verbindungsrings sollte 3 mm betragen. Beschränken Sie die Zahl der Elemente an dem Ring, da zu viele und zu große Elemente einen Bruch des Rings verursachen können. Designs bei denen das Risiko eines solchen Bruchs zu hoch ist, werden nicht akzeptiert.

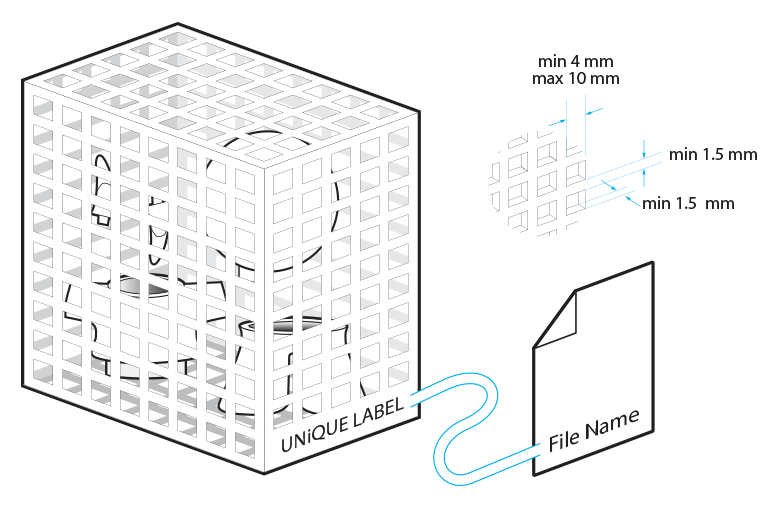

Gitterbehälter

Eine weitere Option mehrere einzelne Elemente in einem Druckvorgang zu fertigen besteht darin, die Teile mit einem geschlossen Behälter zu umgeben. Versehen Sie Ihren Behälter immer mit einem eindeutigen Label, identisch mit dem Dateinamen Ihres Designs, damit wir Ihre Box leicht identifizieren können. Der Inhalt des Behälters ist nicht sichtbar und eine Zuordnung andernfalls nur erschwert möglich. Verwenden Sie eine leicht lesbare Schriftart wie beispielsweise Arial Black für die Labelgravur. Wir empfehlen Buchstaben mit einer minimalen Linienstärke von 1 mm, einer Tiefe von 0,8 mm und einer Gesamthöhe von mindestens 3 mm. Zusätlich bitten wir Sie auf dem Etikett den Text "Bitte Nicht Öffnen" anzubringen, um zu vermeiden dass die einzelnen Teile getrennt werden.

Es ist empfehlenswert einen perforierten Behälter zu verwenden, da so ein Großteil des überschüssigen Pulvers von uns entfernt werden kann. Wir empfehlen die folgenden Abmessungen für Ihren Gitterbehälter: eine Dicke von mindestens 1,5 mm für die Gitterstäbe und eine Fenstergröße von minimal 4 x 4 mm bis maximal 10 x 10 mm. Stellen Sie sicher, dass die Bauteile im Inneren der Box nicht durch die Perforation nach außen gelangen können, damit alle Elemente beieinander bleiben.

Zwischen den einzelnen Bauteilen und den Bauteilen und den Wänden des Behälters sollte ein minimaler Abstand von 3 mm festgelegt werden. Bei kleineren Abständen können die einzelnen Teile aus Versehen zusammengesintert werden.

Ist das Gesamtvolumen Ihres Behälters größer als 1700 cm³, sollten sie die Dichte in dem Behälter verringern, da Objekte mit zu hoher Dichte einen unregelmäßigen Abkühlungsprozess verursachen können. Dies kann eine gelbe Verfärbung und Verformung ihrer Bauteile zur Folge haben. Begrenzen Sie das Gesamtvolumen Ihres Modells auf 10 % des Gesamtvolumens des Behälters.

Befinden sich empfindliche Elemente in dem Behälter, sollten die einzelnen Teile mit dem Behhälter verbunden werden. Dies verhindert, dass sich zerbrechliche Teile während des Transports lose innerhalb des Behälters bewegen und gegenseitig beschädigen können.

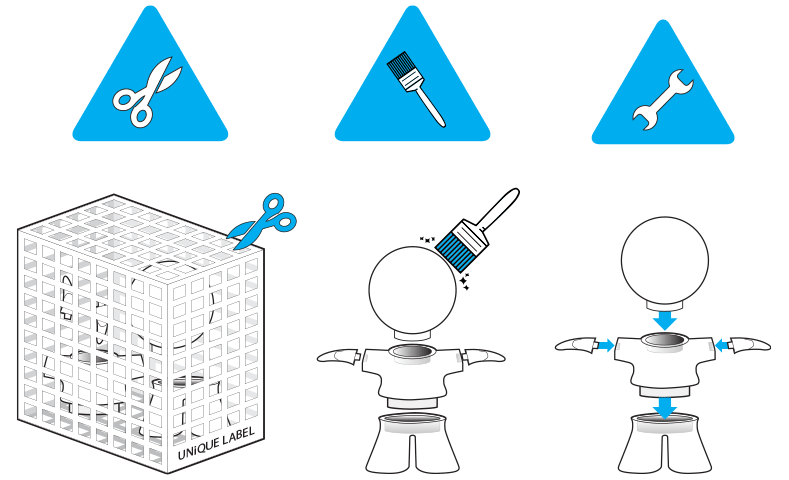

Ergebnisse

Nach dem Druckvorgang muss Ihr Modell mit einer Bürste gereinigt und überschüssiges Pulver durch Sandstrahlen von der Oberfläche entfernt werden. Dies gilt auch für gruppierte Modelle, wobei sich der Zugang zu den einzelnen Bauteilen hier schwieriger gestaltet. Da die einzelnen Teile miteinander und mit dem Behälter verbunden sind, können möglicherweise nicht alle Bereiche des Modells durch das Sandstrahlen gereinigt werden. Beachten Sie daher, dass auch bei Ihren fertigen Modellen kleinere Pulverrückstände zurückbleiben können. Um Ihre Modelle vollständig zu säubern, können die Pulverrückstände mit einer Bürste oder Druckluft entfernt werden.

Gruppierte Modelle können nur in der Standardausführung ohne zusätzliche Oberflächenbehandlungen angeboten werden. Auf Grund der oben beschriebenen Limitierungen können bei solchen Modellen keine zufriedenstellenden Ergebnisse garantiert werden.

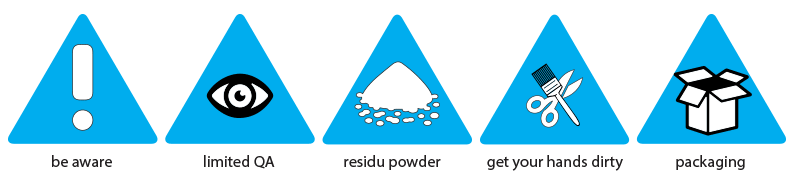

Haftungsausschluss

Die oben beschrieben Optionen mehrere Teile in einer Datei zu kombinieren, erlauben es uns nicht, präzise Qualitätsprüfungen durchzuführen, eine optimale Reinigung aller Einzelteile durch unser Produktionsteam sicherzustellen und alle Einzelteile ideal für den Transport zu verpacken und zu schützen. Gruppierte Modelle können nur in der Standardausführung ohne zusätzliche Oberflächenbehandlungen angeboten werden. Wenn Sie diese Optionen wählen, akzeptieren Sie die beschriebenen Umstände und sind bereit selbst Hand anzulegen um Ihre Modelle zu reinigen.

Grundregeln, Tipps und Tricks für Modelle mit samtweiche Oberflächen

Gehen Sie über ein reines Färben Ihrer Modelle hinaus und entdecken Sie eine besondere Veredelungsoption, die nicht nur das Aussehen sondern auch die Haptik Ihrer Modelle verändert Um Ihr Modell mit einem samtweichen Oberflächenfinish zu versehen, wird die Oberfläche mit einem geeigneten Klebstoff beschichtet. Anschließend werden Fasern aufgebracht, die die Klebstoffschicht durchdringen und so die gewünschte Oberfläche erzeugen.

Samtweiche Oberflächen

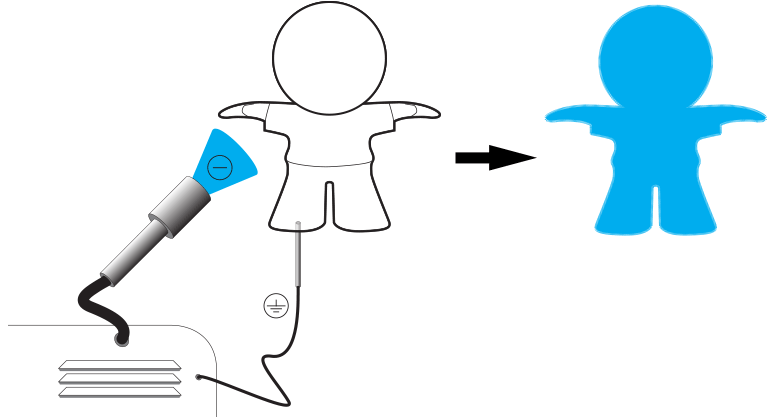

Um Ihre Modelle mit einer samtweichen Oberfläche zu versehen, wird ein Beflockungsprozess verwendet. Zunächst wird die zu beflockende Oberfläche dabei mit einem geeigneten Klebstoff beschichtet. Anschließend wird das Modell über einen Metallstift geerdet. Mit einer Beflockungsmaschine werden die Flockfasern mit einer negativen elektrischen Ladung versehen, sodass die Fasern angezogen werden und senkrecht auf den Klebstoff auftreffen. Ihr Modell wird an der Stelle an der der Metallstift angebracht wird eine Markierung aufweisen. Planen Sie daher ein Stiftloch mit einem Durchmesser von 1,6 mm und einer minimalen Tiefe von 2 mm mit in Ihr Modell ein und wählen sie eine Stelle die an Ihrem fertigen Modell nicht sichtbar ist.

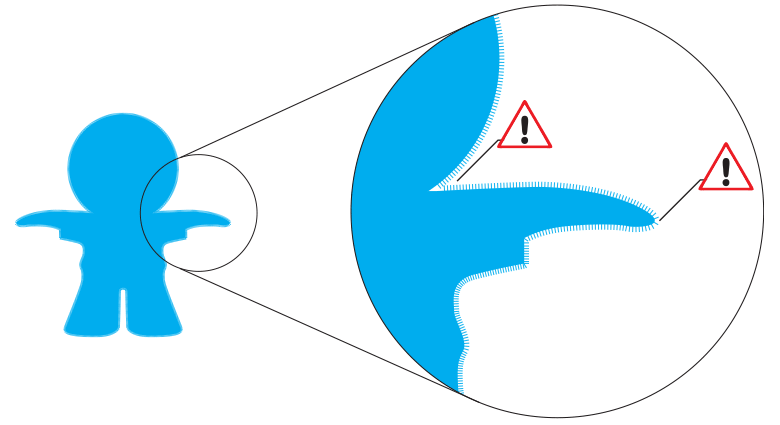

Scharfe Kanten und Details

Da die samtweiche Oberfläche auf Ihrem Originaldesign aufgebracht wird, werden Sie feststellen, dass die Details Ihres Modells weniger scharf dargestellt werden. Der verwendete Klebstoff wird auf ihr Modell aufgesprüht, sodass schwerer zugängliche Stellen mit einer etwas dünneren Klebstoffschicht versehen werden. Dadurch wird das Modell in diesen Bereichen weniger stark mit der gewünschten Oberfläche beschichtet. Vermeiden Sie daher bei dieser Oberflächenoption besonders scharfe Ecken und Innenräume in Ihrem Design. Sehr dünne Teile, wie feine Details, schmale Kanten oder Drahtrahmen sind ebenfalls schwer zu beschichten, da sie nur wenig Raum für die Flockfasern bieten.

Designspezifikationen

±0,3% (mit einer unteren Grenze von ±0,3 mm)

- 630 x 330 x 550 mm (Standard)

- 630 x 330 x 550 mm (Lackiert)

- 200 x 200 x 200 mm (Poliert)

- 270 x 150 x 150 mm (Gefärbt)

- 400 x 400 x 330 mm (Schwarz gefärbt)

- 200 x 150 x 150 mm (Poliert und gefärbt)

- 200 x 150 x 150 mm (Satin)

- 150 x 150 x 150 mm (Samtweich)

- 200 x 150 x 150 mm (Priority)

- 300 x 300 x 300 mm (Wasserdicht )

0,5 mm