Grundsätzliche Regeln, Tipps und Tricks

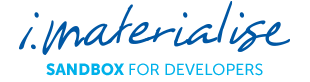

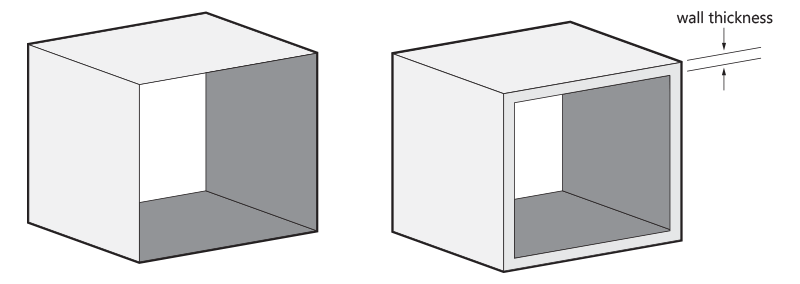

Wandstärke

Im Allgemeinen empfehlen wir eine Wandstärke von mindestens 1 mm. Für größere Teile ist unter Umständen eine höhere Wandstärke oder eine Verstärkung mithilfe von Stegen oder Verrundungen erforderlich.

Für die Extra Smooth Veredelung empfehlen wir ein Minimum von 2 mm. Bitte prüfen Sie alle Details, indem Sie im Menü links auf grundsätzliche regeln, tipps und tricks für extra glatte modelle klicken.

Bitte beachten Sie, dass das gummiartige Material eine Härte von Shore A 90 hat, d.h. es ist ein hartes Material auf der Shore A Härteskala. Um ein flexibles Design zu erhalten, wird empfohlen, die Wände unter 5 mm zu halten. Im Allgemeinen werden dünnere Wände flexibler und dickere Wände führen zu weniger flexiblen und härteren Abschnitten.

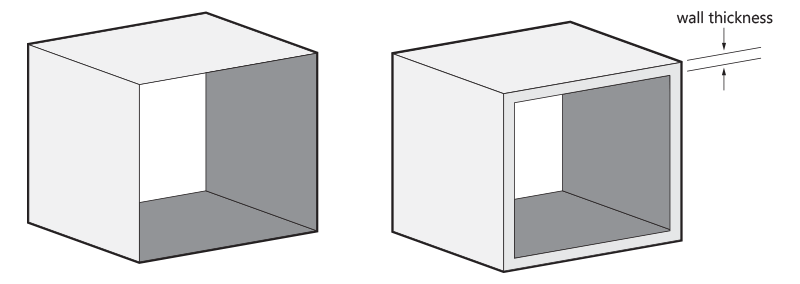

Aushöhlen

Bei massiven Modellen empfehlen wir, das Teil so weit wie möglich auszuhöhlen. Dies gilt auch für Modelle, deren Wandstärke größer als 20 mm ist. Die empfohlene Wandstärke beträgt 1–2 mm. Ferner sollten mindestens zwei Löcher zum Entfernen von Pulver erstellt werden, die einen Mindestdurchmesser von 10 mm haben.

Es können Löcher oder Perforationen und Kanäle erzeugt werden. Der empfohlene Mindestdurchmesser für diese Löcher beträgt 2 mm, allerdings ist eine Nachbearbeitung zum Entfernen überschüssigen Pulvers erforderlich. An der Innenseite komplexer Kanäle können Pulverreste haften. Es empfiehlt sich, einen Streifen oder eine Kette durch den Kanal zu konstruieren, um das Entfernen des Pulvers nach dem Druck des Teils zu erleichtern. Im Allgemeinen ist für komplexe Löcher oder Kanäle ein größerer Durchmesser erforderlich, um eine gründliche Entfernung nicht verbrauchten Pulvers zu erreichen.

Gitterstrukturen

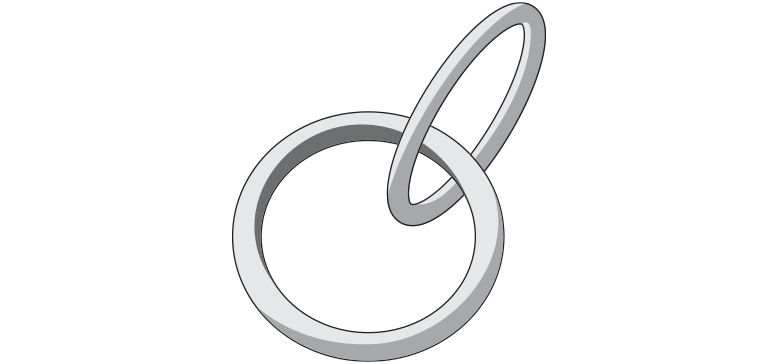

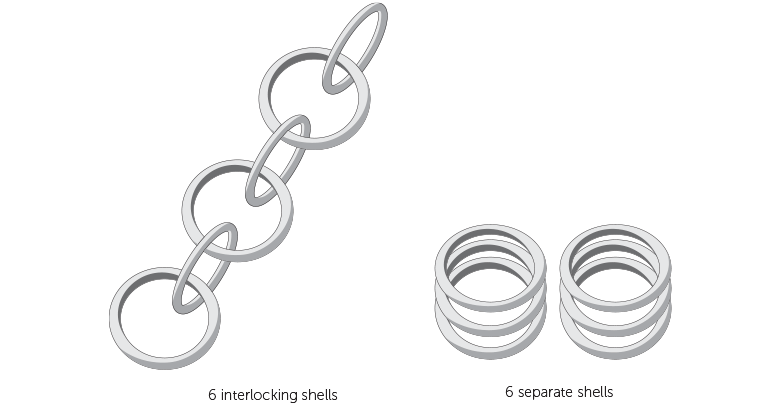

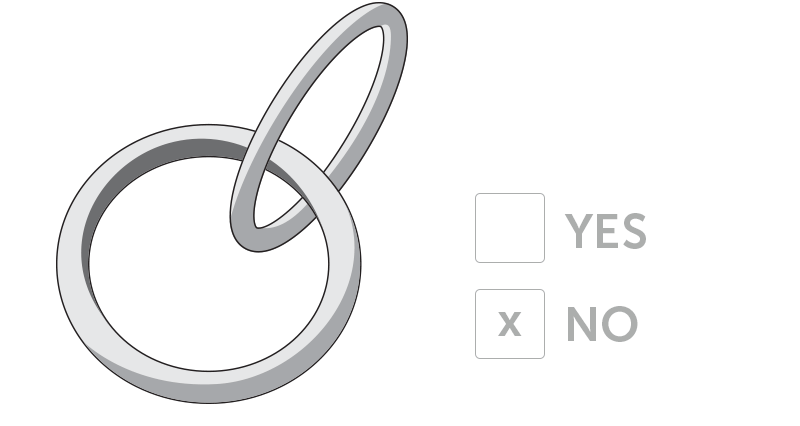

Ineinandergreifende Teile

Ineinandergreifende Teile und Baugruppen können in einem einzigen Bauteil gedruckt werden. Bauteile, die gemeinsam gedruckt werden, müssen einen Mindestabstand von 0,5 mm haben.

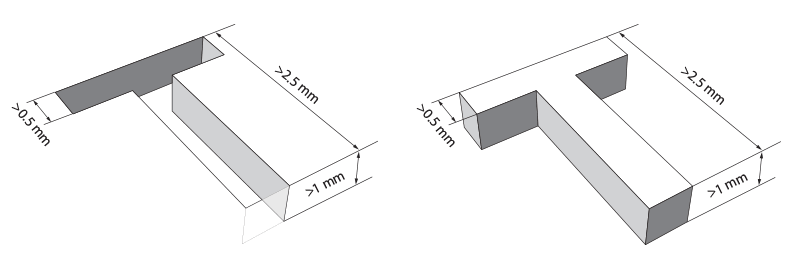

Eingravierte oder aufgeprägte Details

Für geprägte oder gravierte Texturen empfehlen wir eine Mindeststärke von 0,25 mm. Um eine gute Leserlichkeit von graviertem oder geprägtem Text sicherzustellen, empfehlen wir Buchstaben mit Linien von mindestens 0,5 mm Stärke, eine Tiefe von mindestens 1 mm und eine Gesamthöhe von mindestens 2,5 mm.

Grundregeln, Tipps und Tricks für gruppierte Modelle

Es ist möglich mehrere "Shells", also abgeschlossene, begrenzte Elemente, in einer 3D-Datei unterzubringen. Wenn die einzelnen Shells ineinandergreifen, wie etwa bei einer Gliederkette, folgen Sie den Regeln im Abschnitt "Der richtige Abstand zwischen (beweglichen) Teilen". Wenn die Elemente Ihres Design nicht ineinander greifen oder nicht verbunden sind, ergeben sich zusätzliche Designregeln und zu beachtende Aspekte, die im Folgenden nachzulesen sind.

Verschollene Teile

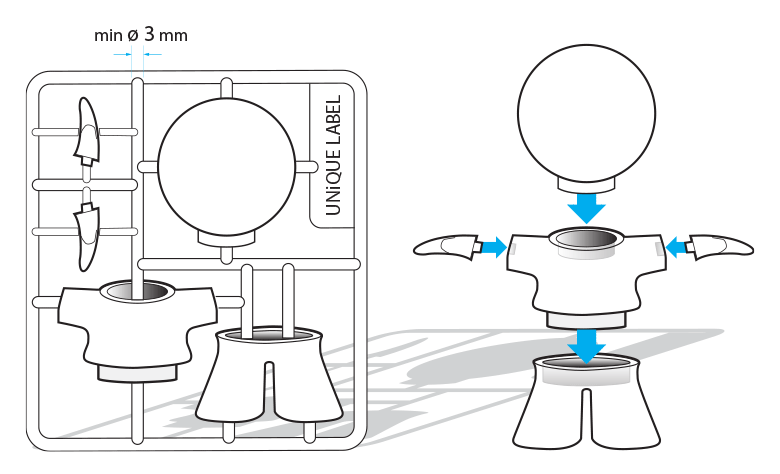

Teile verbinden

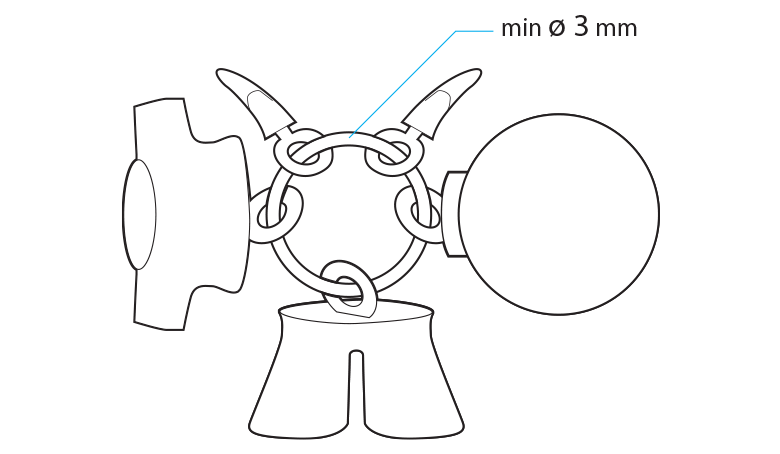

Eine Möglichkeit sicherzustellen, dass alle Elemente in Ihrem Design beieinander bleiben und als ein Bauteil verarbeitet werden können, ist, die verschiedenen Elemente durch Stützstreben miteinander zu verbinden. Dabei ist zu beachten, dass die Elemente gut miteinander verbunden sind und die Verbindungsstreben stabil genug sind. Verwenden Sie daher für die Verbindungsstreben eine minimale Wandstärke von 3 mm.

Je schwerer/sperriger Ihre einzelnen Elemente sind, desto stabiler und dicker sollten die Verbindungsstreben dimensioniert werden. Ist die Verbindung zwischen den Elementen zu schwach, besteht die Gefahr, dass Sie verloren gehen. Sie können besonders schwere Elemente vermeiden, indem Sie sie aushöhlen. Vergessen Sie dabei nur nicht große Öffnungen in ihrem Modell zu platzieren, durch die das Pulver entfernt werden kann. Die Wandstärke der hohlen Elemente sollte weniger als 5 mm betragen.

Es ist außerdem ratsam, jedes Element mit 4 festen Verbindungen zu versehen. Je größer die Elemente sind, desto schwieriger wird es sie vernünftig zu verbinden. Daher sollten die Summe der einzelnen Abmessungen der imaginären Volumenbox (X + Y + Z), die Ihr Modell umschließt, nicht größer sein als 350 mm.

Teile mit einem Ring kombinieren

Ergebnisse

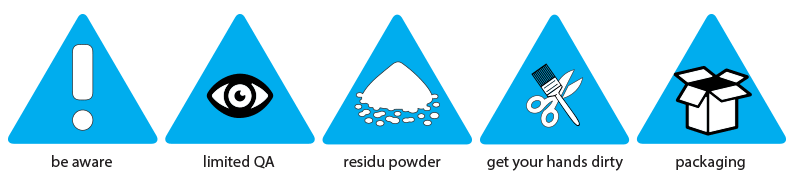

Nach dem Druckvorgang muss Ihr Modell mit einer Bürste gereinigt und überschüssiges Pulver durch Sandstrahlen von der Oberfläche entfernt werden. Dies gilt auch für gruppierte Modelle, wobei sich der Zugang zu den einzelnen Bauteilen hier schwieriger gestaltet. Da die einzelnen Teile miteinander verbunden sind, können möglicherweise nicht alle Bereiche des Modells durch das Sandstrahlen gereinigt werden. Beachten Sie daher, dass auch bei Ihren fertigen Modellen kleinere Pulverrückstände zurückbleiben können. Um Ihre Modelle vollständig zu säubern, können die Pulverrückstände mit einer Bürste oder Druckluft entfernt werden.

Gruppierte Modelle können nur in der Standardausführung ohne zusätzliche Oberflächenbehandlungen angeboten werden. Auf Grund der oben beschriebenen Limitierungen können bei solchen Modellen keine zufriedenstellenden Ergebnisse garantiert werden.

Haftungsausschluss

Grundsätzliche Regeln, Tipps und Tricks für extra glatte Modelle

Für dieses Finish wird Ihr Modell in eine Kammer mit einem Lösungsmittel gehängt, das die Oberfläche durch Entfernen der Porosität versiegelt und die graue Farbe zu Schwarz ändert.

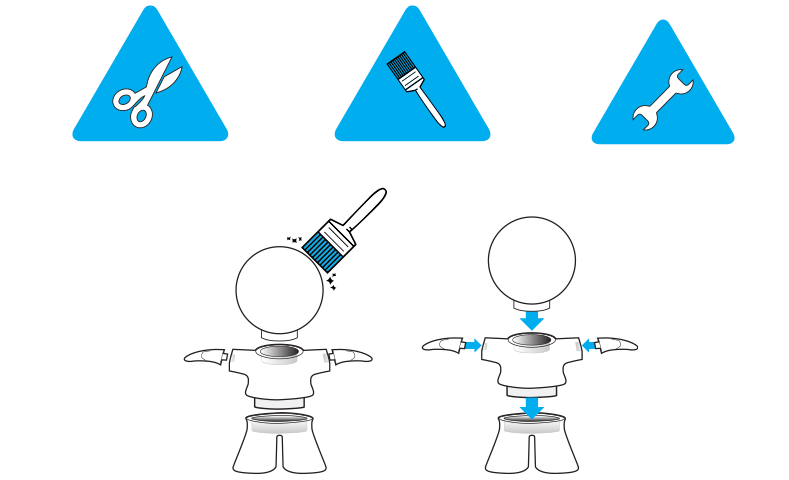

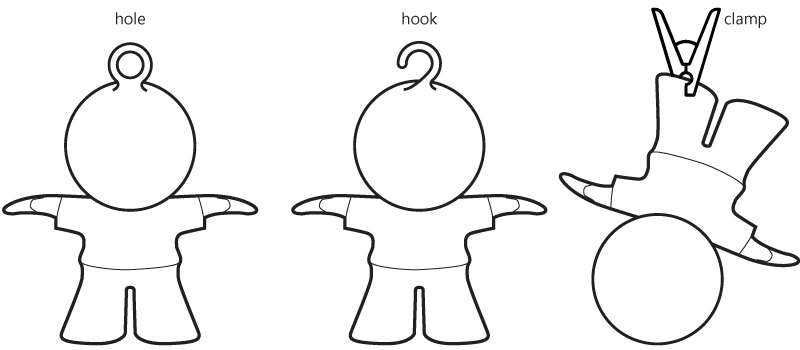

Vor der Nachbearbeitung

Aufgrund der Art dieser Nachbearbeitungstechnik muss Ihr Bauteil für diesen Arbeitsschritt in die Lösung getaucht werden. Wenn Ihre Konstruktion Löcher mit einem Durchmesser von mehr als 1,5 mm oder Haken aufweist, werden wir diese zum Aufhängen verwenden. Große Bauteile benötigen aufgrund ihres Gewichts mehr Aufhängepunkte als kleine Teile. Wenn keine Löcher oder Haken vorhanden sind, verwenden wir Metalldraht oder Klammern, um Ihr Bauteil in die Prozesskammer einzuhängen.

Bitte beachten Sie, dass diese Berührungspunkte immer winzige Spuren auf dem Modell hinterlassen werden, da dort keine Glättung stattfinden kann.

Wandstärke

Das extra glatte Finish entsteht durch ein automatisiertes chemisches Glättungsverfahren, bei dem die Oberfläche des Bauteils mit einem Lösungsmittel versiegelt wird, indem die es Porosität entfernt. Da das Lösungsmittel mit dem Material selbst reagiert, lassen sich die besten Ergebnisse mit kompakten Teilen mit einheitlichen Wandstärken erzielen.

Für ein optimales Ergebnis empfehlen wir Wandstärken von mindestens 2 mm. Wände mit einer Stärke von 1 mm oder weniger sind ungeeignet, da die Glättung geringer ausfällt und während des Vorgangs ein höheres Verformungsrisiko besteht. Bei Teilen mit stark unterschiedlichen Wandstärken besteht eine hohe Wahrscheinlichkeit, dass die Glättung nicht einheitlich ausfällt. Daher wird eine homogene Wandstärke empfohlen.

Aus demselben Grund empfehlen wir dringend eine Verrundung oder ein Abschrägen von rechtwinkligen und scharfen Kanten, um ein einheitliches Endergebnis zu gewährleisten. Je größer der Radius beim Verrunden, desto weicher wird der Übergang und desto besser ist das Endergebnis.

Aus demselben Grund empfehlen wir hinsichtlich der Oberflächendetails die Verwendung von Prägungen anstelle von Gravuren.

Ineinandergreifende Teile

Abweichung & Präzision

Das Verfahren hängt von vielen unterschiedlichen Aspekten ab, z. B. der Ausrichtung des Teils, der Position in der Glättungskammer und anderen Geometrien in der Kammer. Daher ist zu erwarten, dass die Glättung einige Abweichungen aufweist, insbesondere bei Hohlkörpern, den Innenseiten von Rohren und internen Kanälen. Auch die Farbe kann abweichen.

Die Nachbearbeitungstechnologie befindet sich noch in der Erprobungsphase. Daher können wir nicht garantieren, dass genau das natürliche Finish erreicht wird, das Sie normalerweise erwarten würden. Der Hersteller des Glättungsverfahrens gibt einen allgemeinen Präzisionsgrad von ±0,4 % an. Unserer Erfahrung nach hängt die Präzision in hohem Maße von der Geometrie ab, sodass die Präzisionsangaben des Herstellers nicht gewährleistet werden können. Aus diesem Grund garantierten wir keine perfekte Passform für aufeinander abgestimmte oder ineinandergreifende Teile.

Designspezifikationen

- 274 x 370 x 380 mm (Natural)

- 150 x 150 x 150 mm (Black dye)

- 256 x 340 x 360 mm (Extra Smooth)