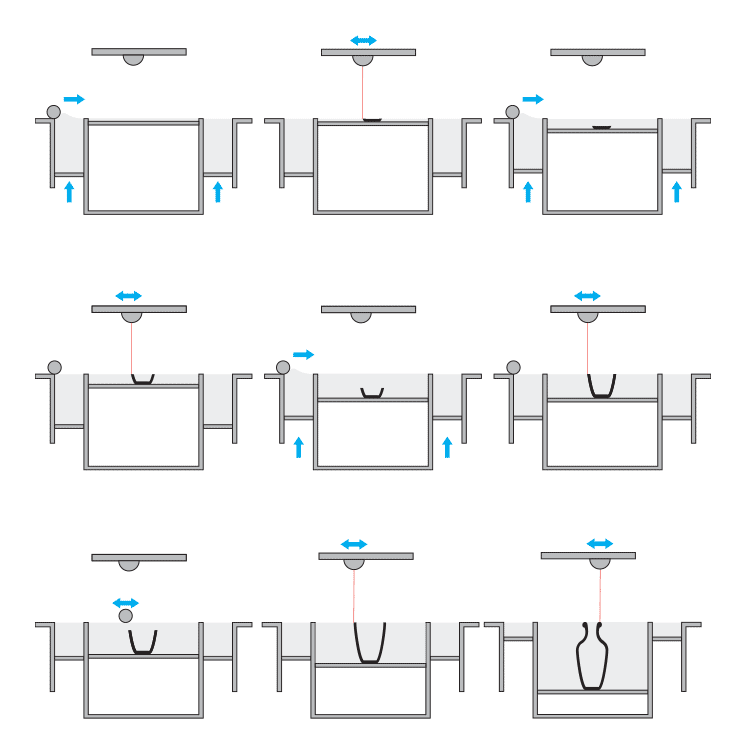

Wie es funktioniert

Querschnittsansicht des Druckprozesses

Querschnittsansicht des Druckprozesses

Materialien

Aluminium

- Ein leichtes und stabiles Metall

- Hauptsächlich verwendet für Ersatzteile und voll funktionsfähige Modelle

Titan

- Das stabilste Material das wir zur Zeit verdrucken

- Schmuck- und Biokompatibel

- Hauptsächlich verwendet für Schmuck, Ersatzteile und voll funktionsfähige Modelle

Wissenswertes

Schon gewusst?

- Direktes Metall-Lasersintern hat seine Wurzeln in den 1970ern. Im Jahre 1971 patientierte der Franzose Pierre Ciraud eine Methode zur Herstellung von Objekten beliebiger Geometrie durch das Aufbringen von Pulver auf einen Träger und das anschließende Aushärten durch einen hochenergetischen Lichtstrahl.

- Das erste Testsystem für direktes Metall-Lasersintern war bereits 1994 einsatzfähig, während die ersten kommerziell verfügbaren EOSINT M 250 Systeme im Sommer 1995 in Betrieb genommen wurden.